С развитием новых технологий ученые всего мира трудятся над созданием материалов с заданными свойствами.

Путем композиции различных веществ, сочетания составов и соотношения компонентов производятся изделия, вобравшие в себе лучшие качества исходного сырья.

Комбинированные материалы обладают требуемыми показаниями упругости, прочности, жаростойкости, электропроводимости и прочими специальными качествами.

Содержание

Что такое композиционные материалы

Многокомпонентные, искусственно созданные многослойные изделия состоят из матрицы и наполнителя.

Основа может быть металлической, керамической, полимерной, и пр. Она придает деталям монолитность и форму. Служит связующим звеном для наполнителя, обеспечивая передачу нагрузок, защищая их от внешних агрессивных воздействий, механических повреждений.

Компонентами наполнителя могут служить натуральные и искусственные элементы (волокна, жгуты, полотна, наночастицы). Наполнитель определяет жесткость, прочность, гибкость, другие характеристики изделий.

Чем композитные материалы отличаются от композиционных

Четкой границы между двумя понятиями не существует.

Рассмотрим, что такое композитные материалы.

Композит создается искусственно, путем сочетания нескольких компонентов. Матрица и наполнитель могут иметь диаметрально противоположные свойства, но всегда имеют четкую границу.

Вещества моделируется таким образом, чтобы каждый элемент конструкции выполнял определенные функции.

Примером композита можно считать железобетон, где симбиоз хрупкого бетона с упругими стальными арматурными стержнями дает надежный, прочный монолит.

К наиболее известным композитам можно отнести древесностружечные и древесноволокнистые плиты, древесно-полимерный композит.

Интересно: Одним из первых композитов был высушенный на солнце кирпич из глины, армированный соломой.

Композиционный материал получают путем интегрирования упрочняющего наполнителя в матрицу. Исходные элементы могут не иметь четких границ, располагаться хаотично.

Свойства изделий зависят от состава, количественного соотношения, прочности связей входящих в композицию компонентов.

Характерные примеры композиционных товаров: резина, триплекс, карбон, керамика, металлические сплавы.

Важно: Композит можно назвать композиционным материалом, а композиционный — композитом называть некорректно.

Свойства композиционных материалов

Варьируя элементы составляющих, производят изделия, обладающие заданными качествами, основные из которых:

- экологическая безопасность;

- прочность на изгиб, сжатие, растяжение;

- стойкость к механическим и вибрационным нагрузкам;

- упругость, жесткость, удельный вес;

- износостойкость, электропроводимость;

- тепло- и звукоизоляционные характеристики;

- химическая, биологическая, коррозионная устойчивость.

Сочетанием разнородных веществ производятся товары, свойства которых существенно отличается от исходного сырья.

Классификация композиционных материалов

Композиты классифицируются по виду и структуре армирующего наполнителя:

- Волокнистые. Слоистые композиты, наполнителями которых служат отдельные волокна или кристаллы вольфрама, карбида кремния, молибдена, нитрида алюминия.

- Дисперсноупрочненные и упрочненные частицами. Изделия, в составе которых используются мелкофракционные частицы наполнителя размером 0,01 – 0,1 мкм, равномерно распределенные в матрице.

- Нанокомпозиты. Твердые, гибкие вещества с наполнителем из углеродных или кремниевых нанотрубок размером до 100 нм.

Интересно: Из нанокомпозитов на основе целлюлозы и нанотрубок производят токопроводящую бумагу.

Разновидности композитов

В зависимости от используемых компонентов, композиты различаются по видам.

ДПК — что это за материал

ДПК расшифровывается: древесно-полимерный композит.

Рассмотрим, что такое ДПК доска, её свойства.

Наполнителем служат измельченные древесные отходы фракцией 0,5–5 мм.

В качестве связующего применяют полистирол, полиэтилен, полипропилен и прочие термопласты.

Для улучшения конечного продукта добавляются:

- колеры — получение нужных оттенков;

- антипирены — повышение огнестойкости;

- пластификаторы — улучшение эксплуатационных качеств.

Производят изделия преимущественно методом экструзии.

В экструдерах измельченная полимерная масса смешивается с древесным наполнителем и модифицирующими добавками, и плавится до пластичного состояния.

Формуются изделия путем продавливания расплава под давлением через формующую головку (фильеру) нужного профиля.

Конечный продукт ДПК — это доски, рейки, брус и пр.

Из ДПК изготавливают:

- облицовочные панели;

- декоративный паркет;

- лестницы, крыльца;

- элементы кровель и ограждений;

- малые архитектурные формы;

- уличную мебель.

К востребованным на строительном рынке изделиям из ДПК относится террасная доска. Это уникальное покрытие, устойчивое к прямому контакту с водой, перепадам температур, механическим и атмосферным воздействиям.

Современный материал экологически безопасен. Характеризуется высоким уровнем шумо- и теплоизоляции, стойкостью к поражению микроорганизмами.

Интересно: Несущая способность ДПК доски составляет до 1 т/м2, что сопоставимо с натуральной древесиной аналогичных параметров.

Стеклопластик

Наполнитель композита — стеклянные волокна неорганического расплавленного стекла. Связующими компонентами выступают синтетические смолы. Содержание армирующих нитей в стеклопластике — до 80 % от общей массы.

Стеклянный полимер имеет низкую теплопроводность, не проводит электрический ток.

Это интересно. Производство стеклопластика берет начало в годы Второй мировой войны. Прозрачный для радиоволн, он шел на создание куполообразных обтекателей, в которых размещались антенны локаторов.

Полимеры

Самый распространенный вид композита, в котором матрицей служат термопластичные полимеры или термореактивные смолы.

В полимерный состав вводится упрочняющие волокна, монокристаллы или дисперсные частицы углерода, стекла, бора.

Комбинируя исходные компоненты и их соотношение, можно получать полимерные композиционные материалы с требуемыми техническими и эксплуатационными качествами, диэлектрическими, магнитными, радиопоглощающими свойствами.

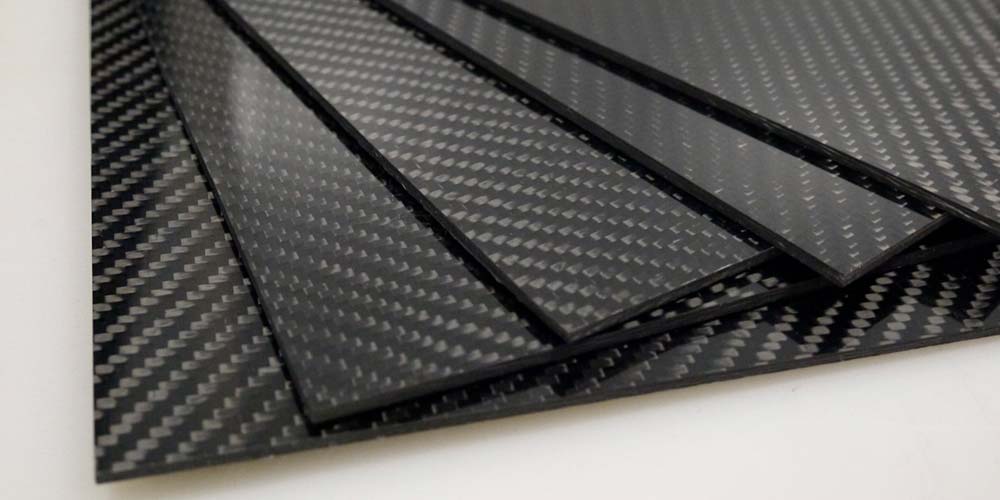

Углепластик

Наполнителем углепластика служат углеродные армирующие волокна, полученные из природных и синтетических волокон целлюлозы, отходов перегонки нефти, древесного или каменноугольного дегтя.

Волокна проходят трехэтапную термическую обработку:

- окисление при температуре 220°С;

- карбонизацию при 1000 – 1500°С;

- графитизацию при 1800 – 3000°С.

Нити черного цвета, практически на 100% состоят из углерода. Каждый слой ткани располагается под разным углом плетения, скрепляется связующими смолами.

Углепластик отличается термостойкостью, низкой плотностью, малым весом, практически нулевым коэффициентом линейного расширения. В несколько раз прочнее стали. Хорошо проводит электрический ток.

Интересно: Из углеродных композитных волокон изготавливают кевларовую ткань, идущую на создание облегченных бронежилетов, прочей военной и спортивной экипировки.

Боропластик

Матрицей служат термореактивные полимеры, а наполнителем — как отдельные борные нити, так и ленты или жгуты, переплетенные со стеклянными или другими волокнами.

Борные нити обладают повышенной прочностью на сжатие, твердостью, стойкостью к химическим воздействиям.

К минусам боропластика относится высокая цена, связанная с дорогим исходным сырьем и сложностью получения волокон.

Вещество имеет ограниченную сферу применения. Используется для изготовления ответственных деталей, эксплуатируемых при длительных нагрузках, в условиях агрессивных сред.

Органопластик

Полимерный композит с наполнителем из искусственных или натуральных органических волокон, жгутов, бумаги, нетканых полотен или тканей.

Отличается малой плотностью, высокой прочностью на растяжение вдоль волокон, стойкостью к динамическим нагрузкам, но низкой прочностью на сжатие и изгиб.

Органопластики легче углепластиков и стеклопластиков.

Применяются в космической отрасли авиатехнике, машино- и судостроении, химической, радио- и электронной промышленности.

Текстолит

Наполнителем текстолита служат ткани из синтетических, хлопковых, базальтовых, стеклянных, углеродных и других волокон. В качестве матрицы используются полимерные смолы, связующие на основе фосфатов или силикатов.

Свойства текстолита зависят от состава и пропорций исходного сырья. Слоистый пластик на тканевой основе производится методом прессования.

Текстолит идет на изготовление деталей, подвергающихся механическим нагрузкам и воздействиям, с высокими требованиями к износу (шестеренки, втулки, вкладыши и пр).

Применяется в электротехнике, электроэнергетике, прочих сферах, где важны электроизоляционные свойства. Не теряет своих свойств в условиях экстремально низких температур, до -65°С и высокой влажности, до 95%.

Интересно: Технология производства текстолита разработана в 20-х годах прошлого столетия. Плоские монолитные пластины изготавливались путем прессования пропитанного формальдегидной смолой тканевого полотна.

Применение композиционных материалов

Композит применяется во многих сферах:

- авиационная и космическая промышленность — лопасти, винты, элементы внутренней и наружной обшивки;

- оборонная промышленность — защитные каски, бронежилеты, военная техника, подводные лодки;

- газо- и нефтеперерабатывающие отрасли — трубы, резервуары, элементы нефтяных платформ,

- судостроение — корпуса кораблей, лодок, яхт, катеров;

- производство городского транспорта и автомобилей — корпуса, внутренняя обшивка, баки для горючего, сидения;

- строительство — элементы кровли, бетон, фасадные панели, чаши бассейнов, паркет;

- электроэнергетика — конструкции турбин, лопасти ветрогенераторов, изоляторы, защитные экраны, детали оборудования;

- сельское хозяйство — емкости для отходов, минеральных удобрений, заготовок, детали и кузова сельскохозяйственной техники, конструкции животноводческих ферм.

Композитные материалы идут на изготовление малых архитектурных форм, мебели, рекламных конструкций, спортивного инвентаря.